华仁通智能调控系统助力煤电升级,实现火电绿色低碳新突破

华仁通成功完成瑞光电厂智慧燃烧优化标杆项目 践行绿色低碳持续发展

2024年3月5日

华仁通自主研发的“大型循环流化床锅炉宽负荷低氮安全烟气再循环技术”项目通过验收并正式投运

2025年10月14日山西华仁通电力科技股份有限公司成功研发并应用“火电机组快速变负荷协同降碳智能调控系统”,通过人工智能技术与火电行业的深度融合,显著提升煤电机组的调峰能力与节能降碳水平。这一创新成果为加快构建新型电力系统、落实双碳战略提供了重要技术支撑。

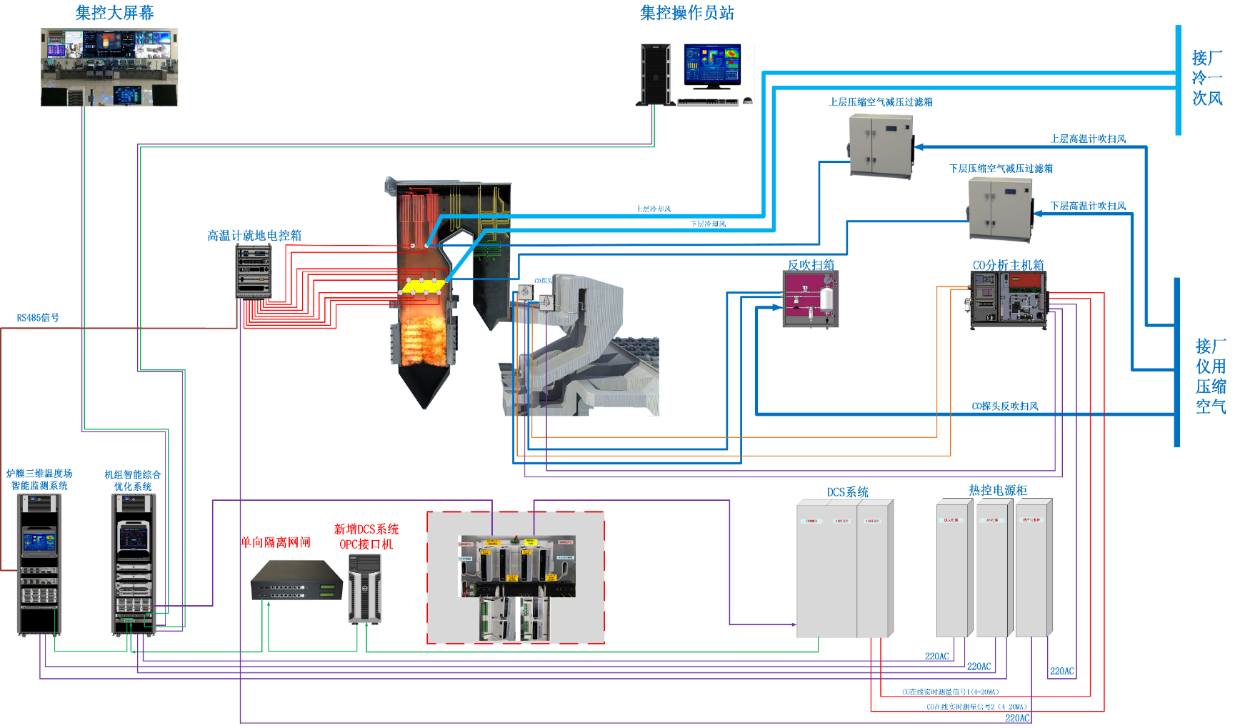

技术集成创新,破解行业难题

在国家发展改革委、国家能源局联合印发《新一代煤电升级专项行动实施方案(2025—2027年)》的背景下,华仁通公司整合20年火电行业运维经验,推出集多项关键技术于一体的智能调控系统。该系统主要包括炉膛温度场智能监测、CO浓度在线监测、能流实时在线分析、锅炉节能提效智能调控、数字孪生模型寻优及深度调峰下NOx智能优化控制等技术。

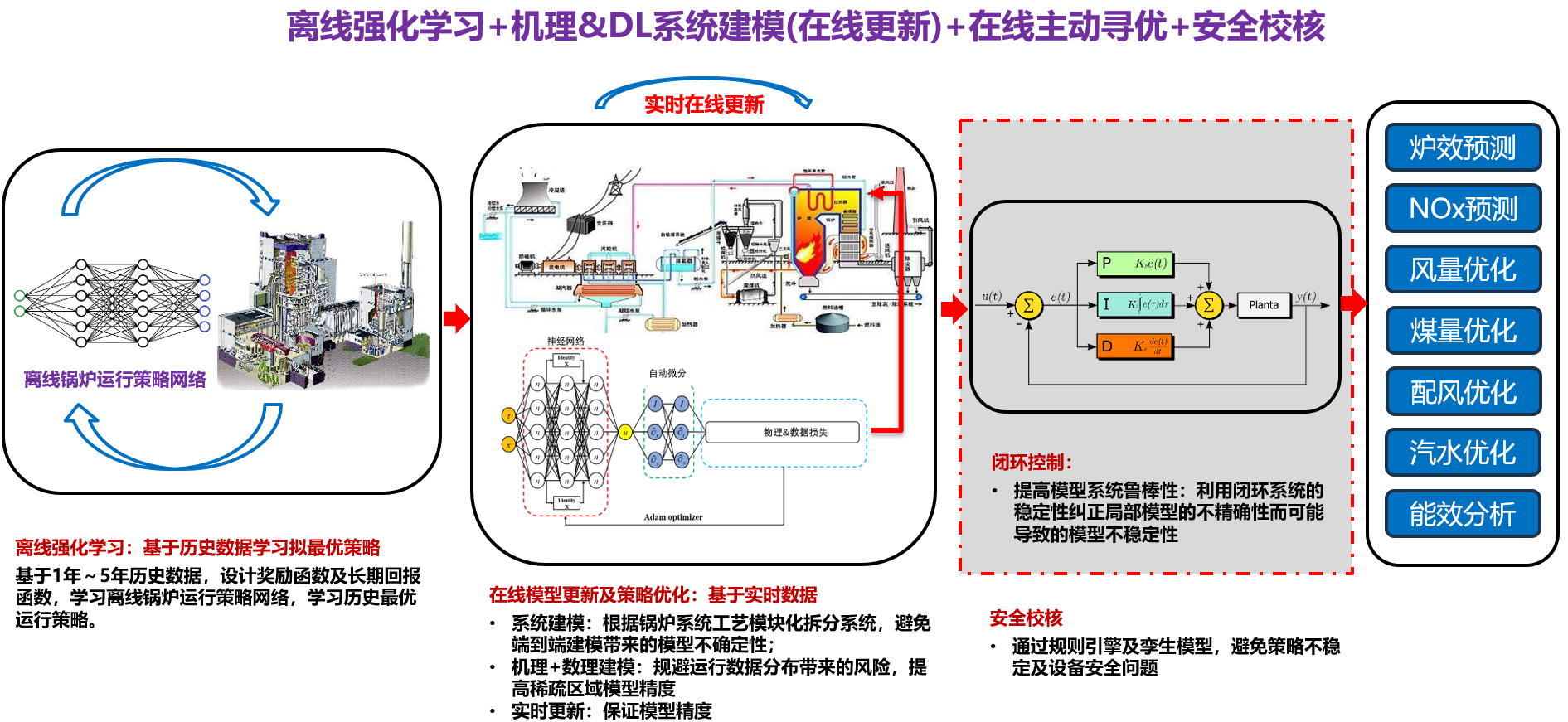

图1 系统框架

公司采用“AI+机理”融合建模方式,将深度学习、强化学习、预测控制及模糊PID控制技术应用于锅炉燃烧优化。

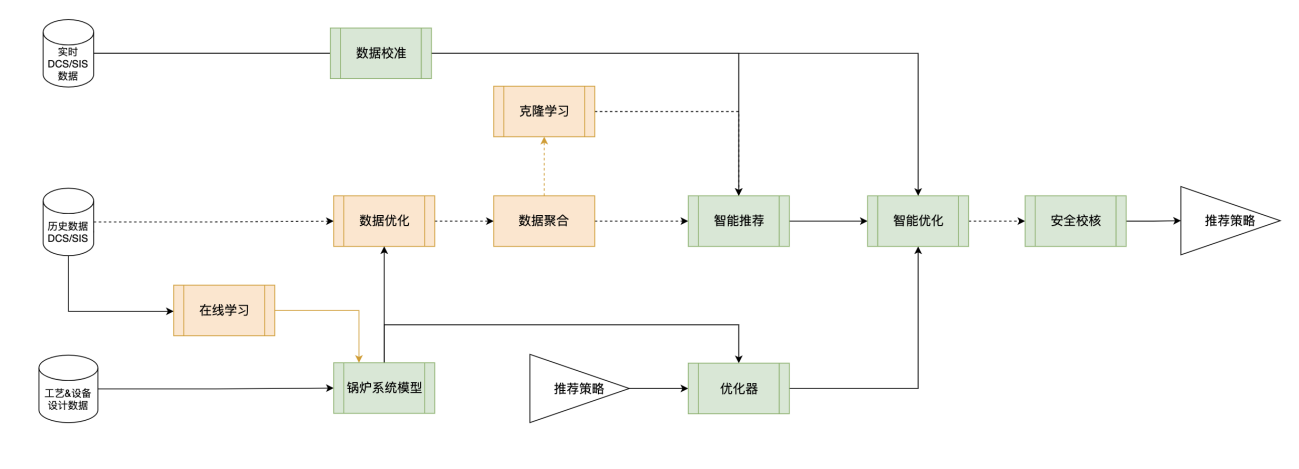

图2 系统软件架构

通过挖掘海量历史运行数据,建立高精度数字孪生模型,实现对主汽压力、风煤比等关键参数的超前预测和多变量负荷响应控制,有效解决火电机组深度调峰下大滞后高维连续变量控制的行业难题。

图3 模型及其算法

工程应用成效显著,多项指标实现突破

在600MW亚临界燃煤机组的工程化应用中,该系统展现出卓越性能:

负荷调节速率大幅提升,低负荷区间升负荷速率最高达21.8MW/min,中高负荷区间降负荷速率最高达33.8MW/min;

机组自动控制投入率达100%,运行参数控制平稳;

智能脱硝控制系统使NOx排放浓度稳定在38±10mg/Nm³范围内,有效降低还原剂耗量和氨逃逸;

经第三方测试,机组供电煤耗下降≥5g/kWh。

在山西某电厂300MW机组的应用同样取得显著成效。锅炉效率提高约0.7%,脱硝入口氮氧化物浓度下降18%。预计单台机组年节约标煤约3000吨,减少碳排放7900吨,节省燃料费用约200万元。若全国推广,年均可为国家节约燃煤消耗和污染治理费约90亿元。

智能调控推动火电行业绿色转型

华仁通智能调控系统通过直观的交互式UI界面,为运行人员提供锅炉燃烧调整优化建议,实现三维温度场可视化、耗差指标分析和运行对比等功能,提升电厂数字化管理水平。该系统有效提高锅炉煤种适应性和燃烧调整灵活性,降低高温腐蚀和结焦风险,为火电机组参与新型电力系统调峰服务提供技术保障。随着新一代煤电升级行动的深入推进,此项技术将为全国火电机组实现安全、高效、低碳、灵活运行提供重要支撑,推动能源绿色转型迈上新台阶。